In diesem Artikel von Jennifer Heathcote, Vizepräsidentin für Geschäftsentwicklung bei GEW, Inc., wird erläutert, wie Fachleute mit der Quantifizierung der von UV-Härtungsquellen abgegebenen Energie umgehen können.

- Verständnis und Quantifizierung der von UV-Härtungsquellen abgegebenen Energie

- Was wird gemessen und wie wird es gemessen?

- Unterschiede in der spektralen Leistung von Quecksilber- und UV-LED-Härtungsquellen

- Wie werden Spektralleistungs- / Bestrahlungsstärkediagramme in der Praxis verwendet?

- Wellenlängendurchdringung für Elektrodenlichtbogen- und UV-LED-Härtungssysteme

- Entwicklung der UV-Chemie

Verständnis und Quantifizierung der von UV-Härtungsquellen abgegebenen Energie

Bei UV-Härtungsprozessen wird die von Quecksilberdampf und UV-LED-Lampenköpfen emittierte ultraviolette Energie durch Bestrahlungsstärke, Energiedichte, spektrale Leistung und spektrale Bestrahlungsstärke charakterisiert. Das Verständnis dieser Elemente und ihrer Quantifizierung ermöglicht es Benutzern, UV-Härtungsquellen besser an die Anforderungen von Formulierungen, Prozessen und Materialhandhabung anzupassen. Bei geeigneter Abstimmung der UV-Leistung erfolgt eine erfolgreiche und effiziente Photopolymerisation bei den gewünschten Liniengeschwindigkeiten und den erforderlichen Arbeits- oder Versatzabständen. Wenn außerdem die Betriebsfenster für Bestrahlungsstärke und Energiedichte über einen längeren Zeitraum eingehalten werden, wird ein qualitativ hochwertiges Produkt konsistent und wiederholbar hergestellt.

Zu den häufig genannten Elementen, die die UV-Leistung charakterisieren, gehören:

- Bestrahlungsstärke (W/cm2) – Dies ist die Strahlungsleistung, die aus allen Vorwärtswinkeln pro Flächeneinheit auf eine Aushärtungsoberfläche trifft.1 Sie wird normalerweise als effektive Bestrahlungsstärke über eine definierte Bandbreite angegeben und ist am aussagekräftigsten, wenn sie sich auf eine bestimmte Bearbeitung bezieht Abstand für das gemessene UV-Härtungssystem.

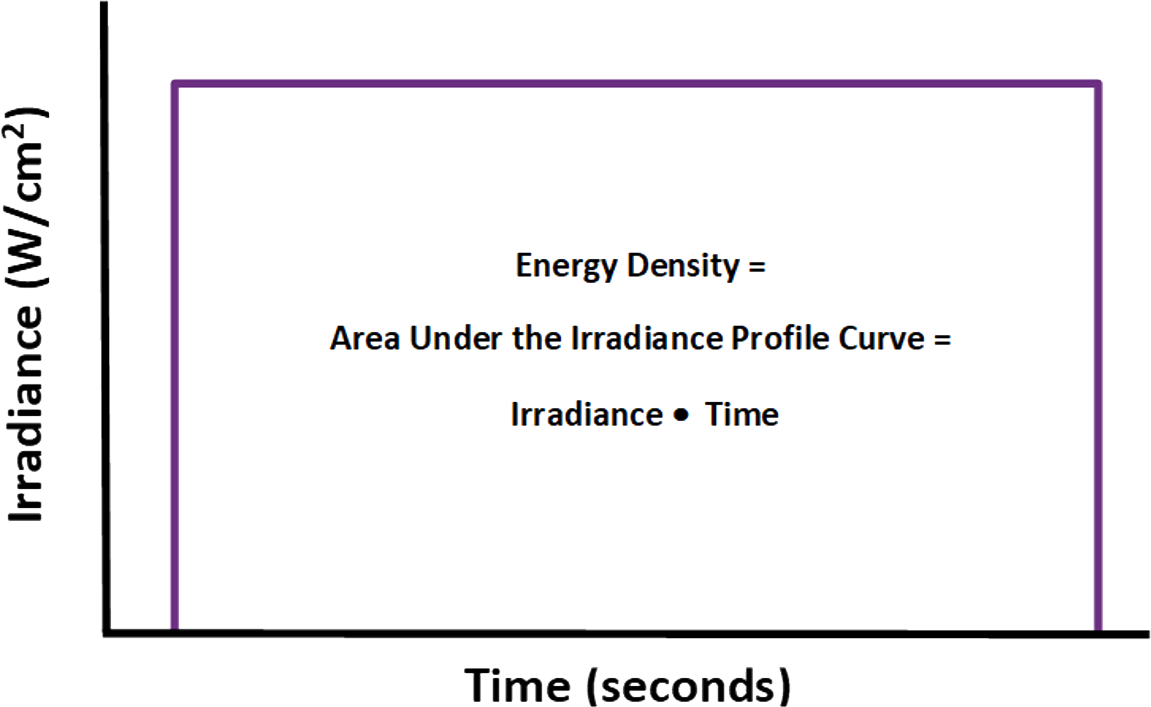

- Energiedichte (J/cm2) – Dies ist die Strahlungsenergie, die pro Flächeneinheit an einer Härtungsoberfläche ankommt.1 Sie wird normalerweise als effektive Energiedichte über eine definierte Bandbreite angegeben. Während man sich die Energiedichte als Spitzenbestrahlungsstärke multipliziert mit der Zeit vorstellen kann, ist die Berechnung der Energiedichte für die meisten UV-Härtungsanlagen und Produktionslinieninstallationen etwas aufwändiger. Dies wird später im Artikel besprochen.

- Spektrale Leistung – Dies ist die Strahlungsleistung (W) einer Lampe im Verhältnis zur Wellenlänge (nm). Sie wird in W/nm oder W/10nm.1 ausgedrückt

- Spektrale Bestrahlungsstärke – Dies ist die Strahlungsleistung einer Lampe pro Flächeneinheit (W/cm2) im Verhältnis zur Wellenlänge (nm). Mit anderen Worten: Es handelt sich um die Bestrahlungsstärke pro Wellenlänge. Sie wird in W/cm2/nm ausgedrückt.

Bestrahlungsstärke, Energiedichte, spektrale Leistung und spektrale Bestrahlungsstärke variieren je nach Lampentyp, Lampenlieferant, Lampenkopfdesign, angelegter elektrischer Leistung und Betriebsstunden. Darüber hinaus werden die Größen der Bestrahlungsstärke und der Energiedichte, die letztendlich die Aushärtungsoberfläche erreichen, stark davon beeinflusst, wie Systeme in Fertigungslinien integriert werden und wie gut Systeme nach der Inbetriebnahme gewartet werden. Wenn ein UV-Härtungssystem einmal richtig auf eine Formulierung abgestimmt und ordnungsgemäß in eine Produktionslinie integriert ist, ist der Aushärtungsprozess glücklicherweise unglaublich wiederholbar und kann durch regelmäßige Messungen der Bestrahlungsstärke und Energiedichte sowie durch regelmäßige Systemwartung unter Kontrolle gehalten werden.

Bestrahlungsstärke

Die Bestrahlungsstärke (W/cm2) ist die Leistung eines UV-Härtungssystems zu einem bestimmten Zeitpunkt pro Flächeneinheit und wird oft als Lampenintensität bezeichnet. Da die Einheiten W/cm2 J/cm2/s entsprechen, kann man sich die Bestrahlungsstärke als die Rate vorstellen, mit der die Energiedichte (J/cm2) an die Härtungsoberfläche abgegeben wird. Mit anderen Worten: Die Bestrahlungsstärke ist die Dosisleistung.

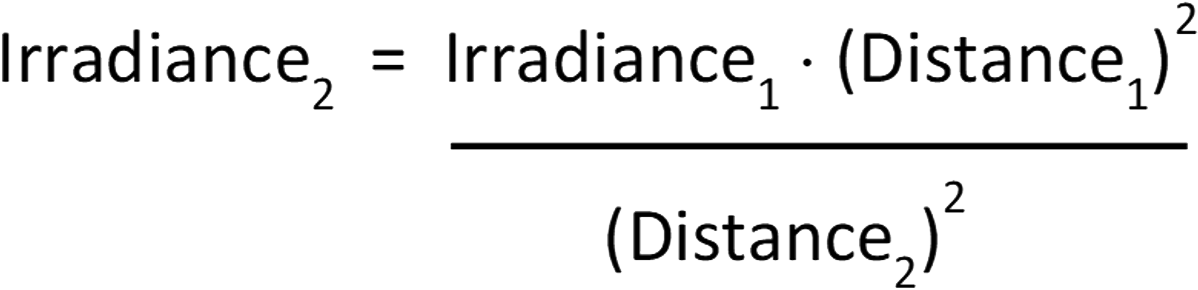

Im gesamten Universum divergieren elektromagnetische Energiewellen voneinander, wenn sie sich von ihrer jeweiligen Emissionsquelle entfernen. Da die Wellen mit zunehmender Entfernung divergieren, nimmt auch die Stärke der entsprechenden Bestrahlungsstärke ab. Nach dem Umkehrquadratgesetz ist die Bestrahlungsstärke umgekehrt proportional zum Quadrat der zurückgelegten Strecke. Wenn also die Bestrahlungsstärke in einem definierten Abstand von einer emittierenden Quelle bekannt ist, kann die Bestrahlungsstärke in einem zweiten Abstand mithilfe des umgekehrten Quadratgesetzes berechnet werden.

In der Nähe von UV-härtenden Lampenköpfen ist die Bestrahlungsstärke nur annähernd proportional zum umgekehrten Quadratgesetz. Dies liegt daran, dass Ingenieure Reflektoren und andere Optiken in Lampenkopfdesigns integrieren, um UV-Lichtstrahlen über kurze Distanzen umzuleiten und die natürliche Ausbreitung des Lichts zu minimieren. Darüber hinaus bestehen die emittierenden Quellen bei UV-LED-Lampenköpfen aus zahlreichen winzigen Dioden, wobei jede Diode als separate Punktquelle für abgestrahltes Licht dient. Damit sich die von zahlreichen LED-Punktquellen emittierten Wellen gleichmäßig vermischen und letztendlich eine einzige Quelle gleichmäßiger Strahlung bilden, ist eine kurze Laufstrecke erforderlich. Reflektoren, Optiken und die Verwendung mehrerer Dioden umgehen das umgekehrte Quadratgesetz innerhalb kurzer Entfernungen zu UV-härtenden Lampenköpfen.

Ingenieure verwenden Optiken und Reflektoren, um die Ausgabe von UV-Härtungssystemen zu fokussieren oder zu kollimieren. Optiken und Reflektoren bündeln die Lichtstrahlen, was anschließend die Bestrahlungsstärke im vorgesehenen Arbeitsabstand erhöht oder dazu dient, eine konstantere Bestrahlungsstärke über einen definierten Bereich von Arbeitsabständen aufrechtzuerhalten. Bei herkömmlichen Elektrodenbogen- und Mikrowellenlampen wird der Bereich der fokussierten Konzentration als Brennpunkt bezeichnet. Im Gegensatz dazu führen konventionelle und UV-LED-Systeme ohne Brennpunkt oder andere Optik dazu, dass die Lichtstrahlen auf natürliche Weise voneinander abweichen, sobald sie die Lampenkopfbaugruppe verlassen. Dadurch wird UV-Licht über eine viel größere Oberfläche geflutet. Wenn Sie einen Lampenkopf so montieren, dass die Aushärtungsoberfläche außerhalb des Brennpunkts liegt, wird ein ähnliches Ergebnis erzielt. Im Allgemeinen führen Flutsysteme, außerhalb des Fokus montierte Systeme und Systeme, die in immer größeren Arbeitsabständen montiert werden, zu einer verringerten Bestrahlungsstärke an der Aushärtungsoberfläche.

Bei Elektrodenbogenlampen ist die Bestrahlungsstärke im Brennpunkt am größten. Bei UV-LED-Härtungssystemen, die keinen Brennpunkt haben, sowie bei herkömmlichen Lampen mit Flutprofil ist die Bestrahlungsstärke in der Nähe des Ausgangs des Lampenkopfes oder Quarzfensters am größten. Aufgrund der inhärenten Technologieunterschiede können UV-LED-Härtungssysteme so konzipiert werden, dass sie im Vergleich zu Mitteldruck-Quecksilberdampflampen geringere, ähnliche oder wesentlich höhere Strahlungswerte abgeben. UV-LED-Systeme emittieren diese Strahlung jedoch über ein viel schmaleres Wellenlängenband, was einen direkten Vergleich herkömmlicher und LED-Härtungssysteme erschwert. Wie bereits erwähnt, werden die Bestrahlungsstärkewerte für beide Technologien stark von der Distanz beeinflusst, die das Licht zurücklegt. Daher ist der Versatzabstand zwischen einem Lampenkopf und der Oberfläche eines UV-Messgeräts oder zwischen einem Lampenkopf und der Aushärtungsoberfläche von Bedeutung und sollte bei der Einrichtung und Aufzeichnung immer vermerkt werden.

Abgesehen davon, dass die Bestrahlungsstärke von den Lampenkopfkonfigurationen abhängt, wie z. B. fokussiert oder geflutet bei Elektrodenbogenlampen und kollimiert oder geflutet bei UV-LEDs, nimmt die emittierte Bestrahlungsstärke eines UV-Härtungssystems mit entsprechenden Änderungen der Lampenleistung und des Versatzabstands zu und ab. Vorausgesetzt, dass sich die Lampenleistung und die Position des Lampenkopfs in Bezug auf die Aushärtungsoberfläche nicht ändern und wenn man die allmähliche Verschlechterung der Lampe mit der Zeit außer Acht lässt, bleibt die Bestrahlungsstärke an jedem Punkt des Bestrahlungsprofils konstant, unabhängig davon, wie schnell oder langsam Bahnen, Folien oder Teile durchlaufen oder verweilen vor einer UV-Härtungsanlage.

Da in der Praxis die meisten UV-Härtungsprozesse eine Form der Materialhandhabung oder Lampenkopfautomatisierung beinhalten, bewegt sich die Härtungsoberfläche typischerweise im Verhältnis zur emittierenden Quelle. Infolgedessen ist die Bestrahlungsstärke, die auf einen kleinen beweglichen Bereich auf der Härtungsoberfläche abgegeben wird, über die Belichtungszeit hinweg nicht konstant. Diese dynamische Belichtung ist das Ergebnis geringfügiger Schwankungen der emittierten Leistung, Schwankungen des Arbeitsabstands aufgrund von Bahnsprüngen oder geformten Teilprofilen, Zeitverzögerungen bei der Verschlussbetätigung, einer Aushärtungsoberfläche, die vor einem stationären Lampenkopf vorbeiläuft, oder eines Lampenkopfs, der hineinläuft vor einer stationären Aushärtefläche. Unter dynamischer Belichtung versteht man jeden Prozess, bei dem die Härtungsoberfläche über die Dauer der Reaktionszeit der Formulierung einer variablen Bestrahlungsstärke ausgesetzt ist.

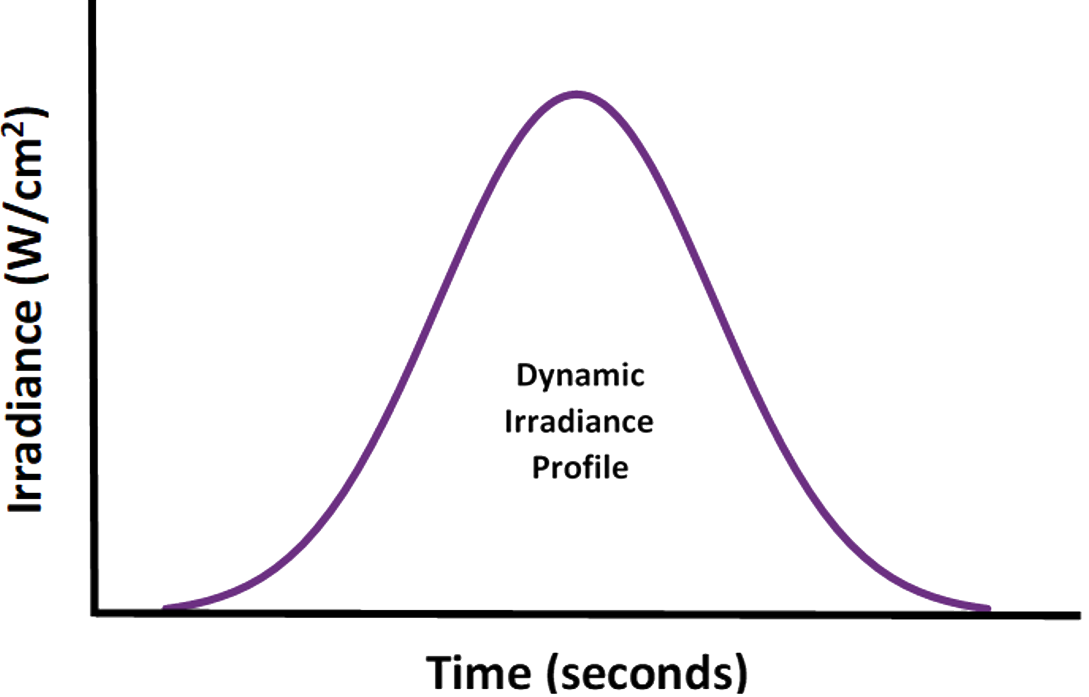

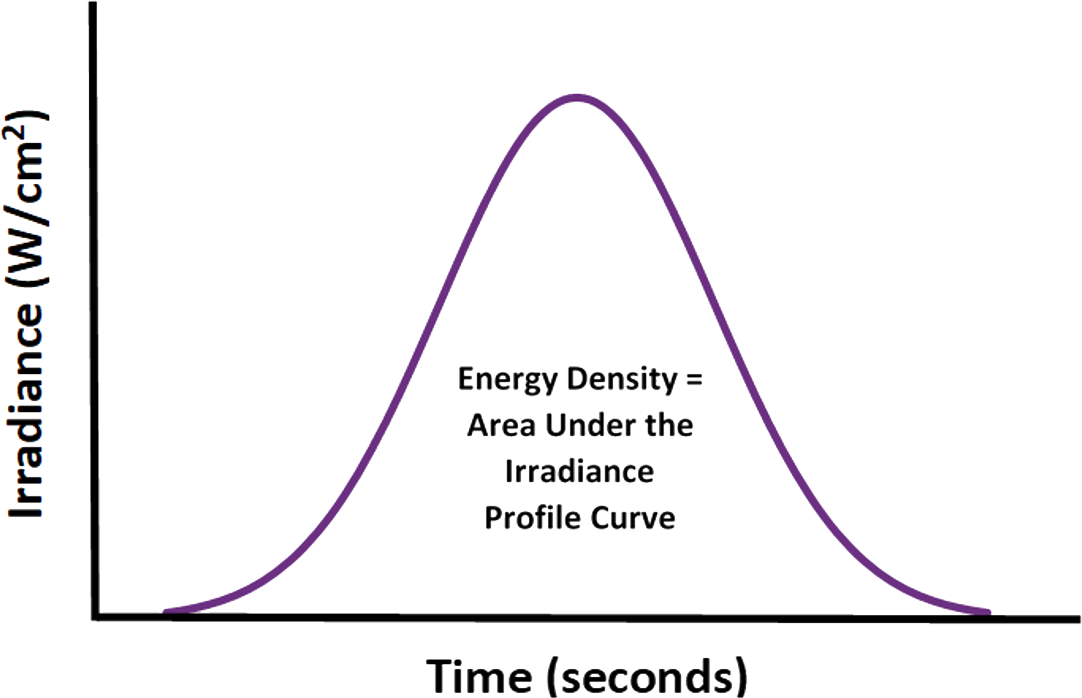

Stellen Sie sich einen kleinen Bereich auf einer viel größeren Bahn, Folie oder einem viel größeren Teil vor, der sich auf eine feste UV-Härtungsquelle zu, unter diese und von dieser weg bewegt. Wenn sich der ausgewählte Bereich dem Licht nähert, steigt die in dem Bereich ankommende Spitzenbestrahlungsstärke schnell an. Die Bestrahlungsstärke in dem Bereich nimmt weiter zu, bis sie an dem Punkt, an dem der Bereich durch den Brennpunkt oder die Mitte des Lampenkopfs verläuft, einen Maximalwert erreicht. Wenn sich derselbe kleine Bereich auf der Aushärtungsoberfläche immer weiter vom Brennpunkt oder der Mitte des Lampenkopfs entfernt, nimmt die in diesem Bereich ankommende Spitzenbestrahlungsstärke schnell ab. UV-Bestrahlungsstärkeprofile veranschaulichen grafisch, wie die auf eine Härtungsoberfläche abgegebene Spitzenbestrahlungsstärke im Laufe der Zeit variiert. Für das gerade beschriebene Szenario ähnelt das UV-Bestrahlungsstärkeprofil einer glockenförmigen Kurve.

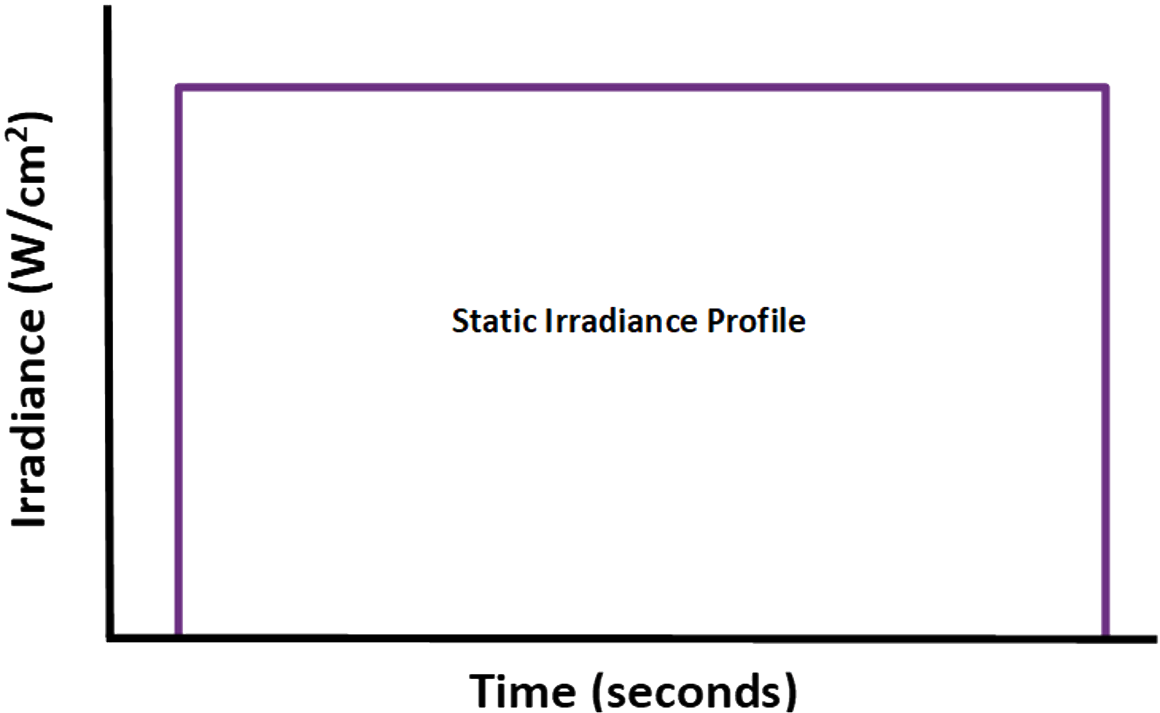

Im Gegensatz dazu bezieht sich die statische Belichtung auf jeden Prozess, bei dem die Härtungsoberfläche über die gesamte Reaktionszeit der Formulierung einer konstanten Bestrahlung ausgesetzt ist. Dies ist bei Punkt- und Flächenhärtungsanwendungen und mit speziell entwickelten Härtungskammern möglich. In jedem dieser Fälle bewegen sich der Lampenkopf und die Härtungsoberfläche nicht, die gesamte Härtungsoberfläche wird während der Reaktion gleichmäßig belichtet und die abgegebene UV-Energie ist sofort EIN und AUS. Die statische Belastung wird durch das folgende rechteckige Bestrahlungsstärkeprofil dargestellt.

Energiedichte

Die Energiedichte (J/cm2) ist die gesamte abgegebene Energie eines Systems über die Zeit pro Flächeneinheit und wird oft als Dosis bezeichnet. Mathematisch gesehen ist die Energiedichte das Integral der Bestrahlungsstärke über die Zeit und wird häufig durch Multiplizieren der Spitzenbestrahlungsstärke mit der Belichtungs- oder Verweilzeit geschätzt. Die Schätzung mit Multiplikation ergibt jedoch im Allgemeinen einen zu hohen Energiedichtewert, da die Bestrahlungsstärke an der Härtungsoberfläche selten statisch ist. Dies wird anhand der folgenden statischen und dynamischen Bestrahlungsstärkeprofile veranschaulicht, bei denen die Energiedichte der Fläche unter der Kurve entspricht.

Das rechteckige Profil stellt eine statische Belichtung dar, bei der die Bestrahlungsstärke über die Zeit konstant ist. Im Gegensatz dazu stellt das glockenförmige Profil eine dynamische Belichtung dar, bei der sich entweder die Härtungsoberfläche oder der Lampenkopf relativ zueinander bewegt. Die Fläche unter dem rechteckigen Profil lässt sich leicht berechnen, indem man die Spitzenbestrahlungsstärke mit der Gesamtbelichtungszeit multipliziert. Im Falle einer dynamischen Belichtung führt die Multiplikation der Spitzenbestrahlungsstärke, die am oberen Ende der glockenförmigen Kurve auftritt, mit der gesamten Belichtungszeit zu einer deutlichen Überschätzung der Energiedichte.

Die Energiedichte kann erhöht werden, indem man die Lampenleistung erhöht, die Liniengeschwindigkeit verlangsamt, die Verweilzeit verlängert, mehr Lampen hinzufügt oder eine aushärtende Oberfläche mehrmals vor einer Lichtquelle vorbeiführt. Zwar gibt es Ausnahmen in Bezug auf Atmosphäre, Integration und Lampenausrichtung, die Energiedichte wird jedoch bei den meisten Anwendungen nur minimal durch den Arbeitsabstand beeinflusst. Bei LEDs werden zudem breitere Lampen mit optimal angeordneten Dioden eingesetzt, um eine zusätzliche Energiedichte zu erzielen.

Spektrale Leistung und spektrale Bestrahlungsstärke

Die spektrale Leistung ist die Strahlungsleistung einer Lampe (W) im Verhältnis zur Wellenlänge (nm). Die spektrale Leistung wird in W/nm oder W/10 nm ausgedrückt.1 Eng verwandt ist die spektrale Bestrahlungsstärke, die die Bestrahlungsstärke pro Wellenlängeneinheit (W/cm2/nm) ist.1 Beide werden mit einem Spektroradiometer gemessen, einem Instrument, das die Funktionen von kombiniert ein Radiometer und ein Monochromator zur Messung der Bestrahlungsstärke in fein unterteilten Bandbreiten.1

Sowohl ultraviolette als auch sichtbare Wellenlängen werden typischerweise in Milliardstel Metern (0,000000001 m) oder Nanometern (nm) gemessen. Zur Veranschaulichung: Ein Blatt Papier ist etwa 100.000 Nanometer dick. Der ISO2-Standard-UV-Spektralbereich ist als 10 bis 400 nm definiert, während der sichtbare Bereich 400 bis 700 nm beträgt. Für die Zwecke der UV-Härtung klassifizieren Branchenverbände und Experten unter anderem ultraviolettes Licht im Bereich von 200 bis 450 nm. Daher werden in der Praxis häufig unterschiedliche und sich teilweise überschneidende Bereiche herangezogen und verwendet. Der beste Weg, die Wellenlängenverteilung einer UV-Härtungsquelle sowie die relative Leistung über die Verteilung hinweg darzustellen und zu kommunizieren, ist ein Diagramm der spektralen Leistung oder der spektralen Bestrahlungsstärke.

Ein Spektralleistungs-/Bestrahlungsstärkediagramm ist ein Linien- oder Balkendiagramm mit entweder der Strahlungsleistung oder Bestrahlungsstärke eines Systems auf der y-Achse und den entsprechenden Wellenlängen auf der x-Achse. Die spektrale Leistung/Bestrahlungsstärke hängt vom Lampentyp ab und ist bei Quecksilber-, Eisen- und Gallium-Mitteldruckdampflampen sowie 365-, 385-, 395- und 405-nm-LEDs unterschiedlich. Die spektrale Leistung/Bestrahlungsstärke hängt auch von Konstruktionsmerkmalen des mechanischen und elektrischen Systems ab, die Einfluss darauf haben, wie das Licht von einem Lampenkopf abgestrahlt wird. physikalische Eigenschaften von Reflektoren, Fenstern und anderen Merkmalen; die Leistung, mit der die Lampe betrieben wird; und die Wirksamkeit des Kühlsystems. Das Spektralleistungs-/Bestrahlungsstärkediagramm eines Produkts ist eine Spezifikation, die von Lampen- und Systemlieferanten bereitgestellt wird. Es dient nur als Referenz und wird von Feldanwendern der Technologie normalerweise nicht gemessen oder nachgebildet. Es ist wichtig zu beachten, dass sich die spektrale Leistung und die spektrale Bestrahlungsstärke einzelner UV-Lampen oder LEDs erheblich von der spektralen Leistung und der spektralen Bestrahlungsstärke des UV-Härtungssystems unterscheiden, sobald die Quelle vollständig in andere Komponenten integriert wurde.

Die spektrale Leistung/Bestrahlungsstärke kann auf verschiedene Arten angezeigt werden, einschließlich als absoluter Wert ausgedrückt in (W/nm) oder (W/cm2/nm) oder als willkürliche, relative und normalisierte (einheitenlose) Maße. Die Profile zeigen die Informationen üblicherweise entweder als Linien- oder Balkendiagramm an, wobei Balkendiagramme normalerweise die Ausgabe über 10-nm-Bänder integrieren. Die Verwendung von 10-nm-Banden erleichtert die Interpretation der Informationen und verringert die Schwierigkeit, die Auswirkungen von Linienemissionsspektren zu quantifizieren1. Relative und normalisierte Spektraldiagramme sind die gebräuchlichsten Darstellungen.

Was wird gemessen und wie wird es gemessen?

Während spektrale Leistung und spektrale Bestrahlungsstärke Lampenspezifikationen sind, die mit speziellen Spektroradiometern gemessen werden, können Bestrahlungsstärke und Energiedichte vor Ort mit kostengünstigeren, handelsüblichen, tragbaren Radiometern gemessen werden.

In einigen Fällen, beispielsweise bei der mUVm-Option von GEW, kann die UV-Überwachung direkt in den Lampenkopf und die entsprechenden Systemsteuerungen integriert werden. Immer wenn Bestrahlungsstärke und Energiedichte mit einem Radiometer gemessen werden, beziehen sich die Messwerte immer auf eine vom Hersteller des Radiometers ausgewählte Standardkalibrierungsquelle. Feldmesswerte sind niemals absolute Werte. Stattdessen handelt es sich um relative Werte, die direkt mit der werkseitigen Kalibrierungsquelle korrelieren. Dies bedeutet, dass verschiedene Messgeräte tendenziell unterschiedliche Werte anzeigen.

Daher eignen sich Radiometer am besten als Prozesskontrollgeräte, bei denen dasselbe Messgerät und Messprotokoll zur Überwachung der UV-Leistung im Laufe der Zeit für ein bestimmtes Labor oder eine bestimmte Produktionslinie verwendet wird. Wenn die gemessenen Bestrahlungsstärke- oder Energiedichtewerte unter die Mindestwerte fallen, können Systemanpassungen vorgenommen werden, um den Prozess wieder unter Kontrolle zu bringen. Es ist zu beachten, dass Radiometer zur Messung von Quecksilberdampflampen oder LEDs konzipiert sind. Derselbe Messgerättyp misst nicht beide Kategorien emittierender Quellen.

Radiometer messen die Bestrahlungsstärke eines Systems mehrmals pro Sekunde über einen bestimmten Wellenlängenbereich. Die Häufigkeit, mit der Samples aufgezeichnet werden, wird als Sampling-Rate bezeichnet. Die Abtastung erfolgt im Laufe der Zeit, wenn das Messgerät vor einer oder mehreren Lichtquellen vorbeiläuft. Die Spitzenbestrahlungsstärke des Systems wird als der größte Einzelwert innerhalb des Satzes abgetasteter Datenpunkte angegeben. Separate Spitzenbestrahlungsstärkewerte, die über verschiedene Bandbreiten wie UVC, UVB, UVA und UVV gemessen werden, addieren sich nicht, da die Definition der Spitzenbestrahlungsstärke der größte gemessene Wert bei einer bestimmten Wellenlänge oder über einen Wellenlängenbereich ist. Der Wellenlängenbereich, über den die Bestrahlungsstärkewerte erfasst werden, ist eine feste Spezifikation des Messgeräts und wird von der Empfindlichkeit und Reichweite der Fotodioden des Messgeräts bestimmt.

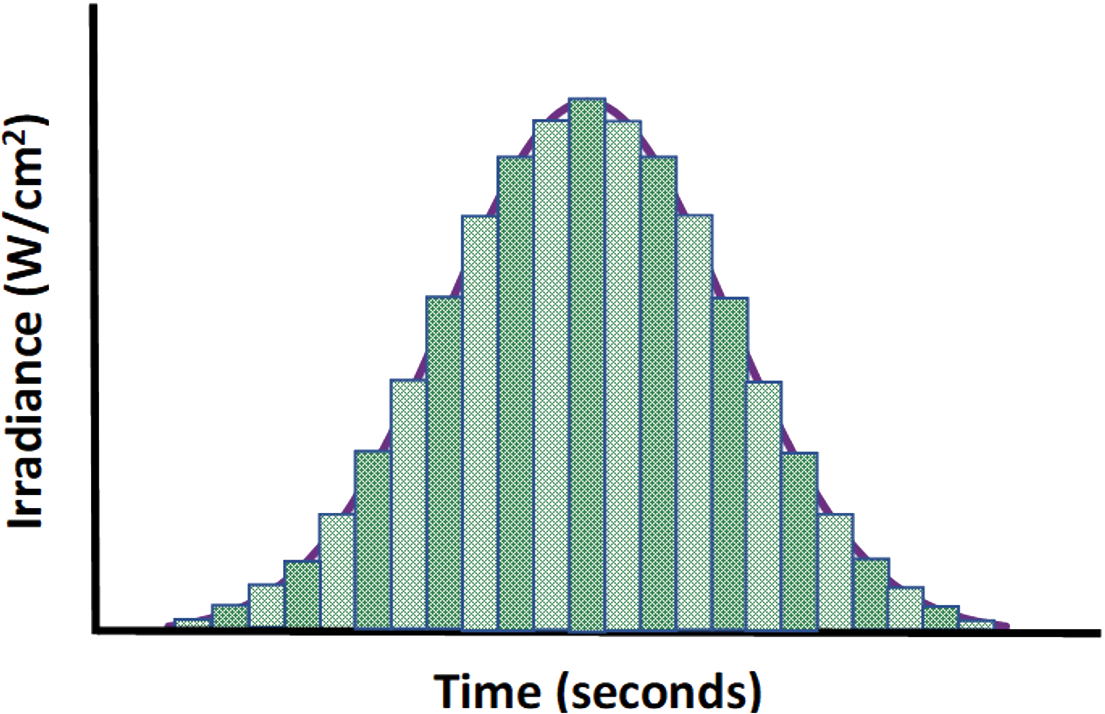

Der vollständige Satz von Spitzenbestrahlungsdatenpunkten, die beim Vorbeiflug eines Radiometers an einer UV-Quelle erfasst werden, bildet das Bestrahlungsstärkeprofil. Die Integration dieses Profils, also der Fläche unter der Kurve, ist die Energiedichte. Bei dynamischen Aufnahmen wie dem glockenförmigen Profil im folgenden Bild wird die Energiedichte durch Berechnung und Addition zahlreicher kleinerer Flächen ermittelt. Die Fläche jedes kleinen Rechtecks wird bestimmt, indem jeder Datenpunkt im Profil mit der Zeit zwischen den Datenpunkten multipliziert wird. Dies ist eine bewährte Methode zur Integration von Flächen unter nichtlinearen Profilen und der Grund dafür, dass Radiometer, die die Energiedichte messen, als integrierende Radiometer bezeichnet werden.

Unterschiede in der spektralen Leistung von Quecksilber- und UV-LED-Härtungsquellen

Die Leistung herkömmlicher UV-Härtungssysteme umfasst ultraviolette (UV), sichtbare und infrarote Wellenlängen. Aus diesem Grund gelten sowohl Bogen- als auch Mikrowellen-UV-Lampen als Breitband- oder Breitband-UV-Lampen. Die Leistung standardmäßiger Mitteldruck-Quecksilberdampfsysteme deckt ultraviolettes, sichtbares und infrarotes Licht zu ungefähr gleichen Anteilen ab. Die spektrale Verteilung innerhalb des UV-Bandes kann durch Zugabe kleiner Mengen metallischer Dotierstoffe wie Eisen (Fe), Gallium (Ga), Blei (Pb), Zinn (Sn), Wismut (Bi) oder Indium (In) leicht verändert werden. . Lampen, bei denen der Basismischung aus Quecksilber und Inertgas Metalle zugesetzt werden, werden typischerweise als dotierte Lampen, Additivlampen oder Metallhalogenidlampen bezeichnet.

Im Gegensatz dazu konzentriert sich die UV-LED-Leistung auf das ultraviolette Band mit etwas sichtbarer Leistung und keinem Infrarot. UV-LEDs emittieren Licht, wenn Strom durch eine Anordnung aus hergestellten Festkörperdioden fließt. Zahlreiche diskrete Dioden sind in einer einzelnen Zeile, einer Reihe von Zeilen und Spalten oder einer anderen Konfiguration untergebracht. Die Diodenanordnung bestimmt die Länge und Breite der Emissionsquelle. Die spektrale Leistung von UV-LED-Systemen basiert auf einer komplexen Materialwissenschaft, bei der Hunderte oder Tausende von Dioden Schicht für Schicht auf Wafern in Reinräumen wachsen gelassen und dann nach der Herstellung einzeln in Würfel geschnitten oder extrahiert werden. Die emittierten Wellenlängen einer LED können nach der Produktion nicht verändert oder abgestimmt werden; Die Stärke der Bestrahlungsstärke lässt sich jedoch für ein bestimmtes Härtungssystem gut anpassen und hat im Allgemeinen eine größere Reichweite als Elektrodenbogen- und Mikrowellenlampen.

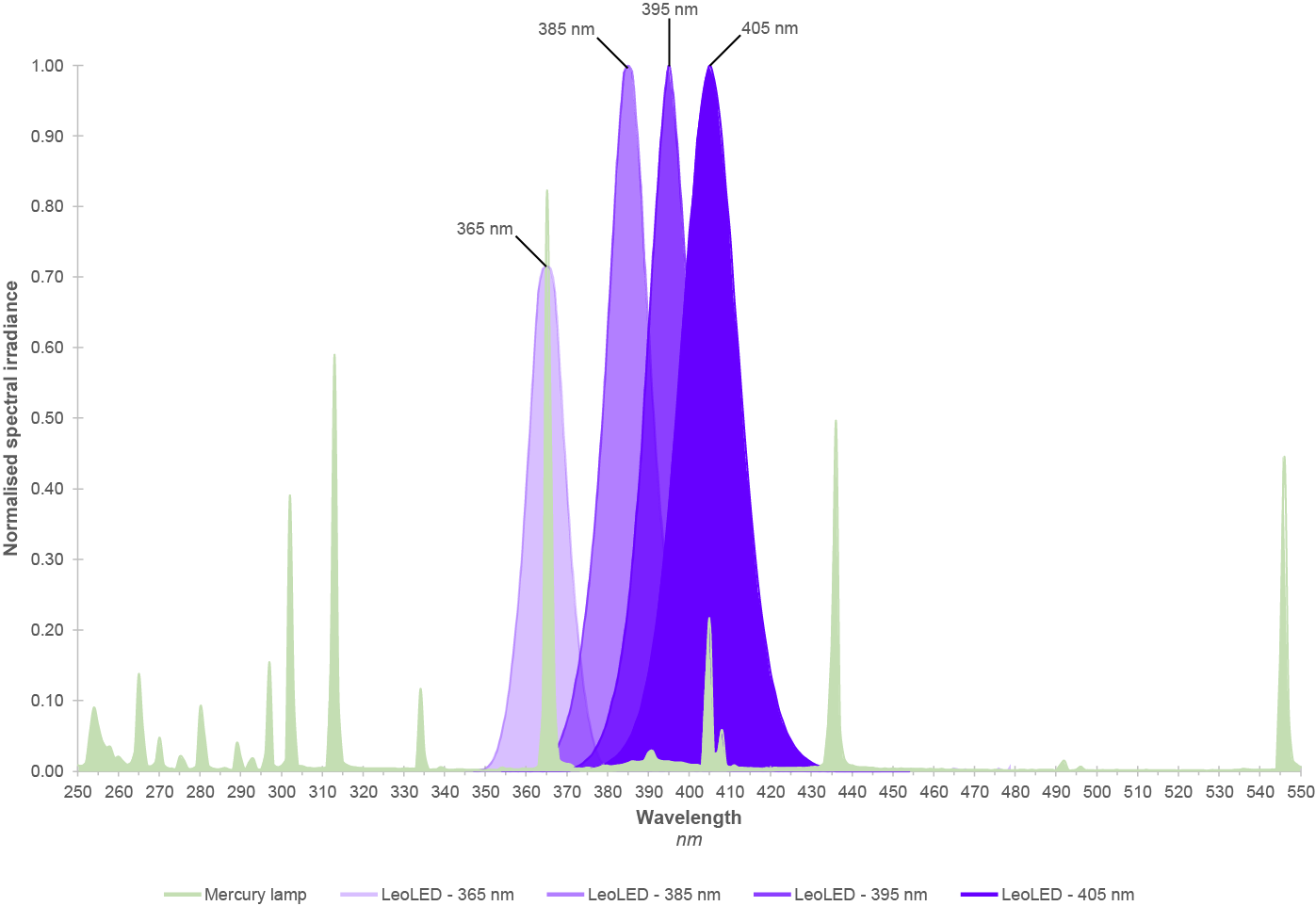

Das folgende Diagramm der spektralen Bestrahlungsstärke veranschaulicht den allgemeinen Zusammenhang zwischen einer Breitband-Quecksilberlampe und handelsüblichen UV-LEDs. Der Standard-Quecksilberausstoß wird durch die zahlreichen grün schattierten Spitzen dargestellt, während der UV-LED-Ausstoß durch die höheren violetten Glockenkurven dargestellt wird. Ungefähr ein Drittel des Quecksilberausstoßes fällt in den Infrarotbereich (700 nm bis 1 mm), der sich rechts vom sichtbaren Band befindet und in der Abbildung nicht dargestellt ist. Im Gegensatz dazu verfügen UV-LED-Systeme über kein Infrarot, was bedeutet, dass sie erheblich weniger Gesamtwärme auf die Aushärtungsoberfläche übertragen als herkömmliche Quecksilberlampen. Ultraviolette Wellenlängen sind jedoch immer noch eine Form abgestrahlter Energie, und ein Teil der UV-Energie wird letztendlich in thermische Wärme umgewandelt, wenn sie eine Oberfläche erreicht.

Welche wichtigen Informationen vermittelt dieses Diagramm der spektralen Bestrahlungsstärke?

Das Diagramm der spektralen Bestrahlungsstärke veranschaulicht deutlich den Unterschied zwischen der breitbandigen Quecksilber (Hg)-Ausgabe und der quasi-monochromatischen Ausgabe der UV-LED-Technologie über UVC (200 bis 285 nm), UVB (285 bis 315 nm), UVA (315 bis 400 nm). UVV- (400 bis 450 nm) und sichtbare (400 bis 700 nm) Wellenlängen. Zweitens zeigt es, wie die relative Größe der Bestrahlungsstärke bei Breitbandlampen je nach Wellenlänge variiert und dass mit UV-LED höhere Bestrahlungsstärken möglich sind als mit Quecksilber. Obwohl sowohl Quecksilberlampen als auch UV-LED-Systeme UV-Energie emittieren, gibt es offensichtlich erhebliche Unterschiede in der Wellenlänge und Bestrahlungsstärke, die bei der System-, Formulierungs- und Anwendungsentwicklung berücksichtigt werden müssen.

Es sollte betont werden, dass es sich bei dieser Tabelle um eine allgemeine Darstellung einer typischen GEW-Elektrodenbogenlampe und der im Handel erhältlichen LED-Systeme von GEW handelt. Die Verteilung der Bogenlampe würde bei einem anderen Produkt etwas anders und bei einer Additivlampe deutlich anders ausfallen. Aus Beschaffungssicht werden UV-LEDs von Halbleiterherstellern entsprechend der Wellenlängentoleranz und der Leistung geliefert und bepreist, wobei die typische Toleranz ±5 nm beträgt. Infolgedessen kommt es immer zu geringfügigen Abweichungen im Diodenaufbau, die sich auf das Spektralprofil und die Wellenlänge auswirken, bei der die LED-Kurven ihren Höhepunkt erreichen. Bei LEDs bewirken geringfügige Wellenlängenverschiebungen im Allgemeinen keinen großen Unterschied in der Aushärtung. Bei den meisten UV-LED-Härtungsanwendungen spielen die Stärke der Bestrahlungsstärke und die entsprechende Energiedichte bei einer bestimmten UV-LED-Wellenlänge eine größere Rolle bei der Vernetzung.

Wie werden Spektralleistungs- / Bestrahlungsstärkediagramme in der Praxis verwendet?

Spektralleistungs-/Bestrahlungsstärkediagramme sind ein Werkzeug, das hauptsächlich dazu dient, verschiedene Härtungslampen oder Systemdesigns zu vergleichen und sie korrekt mit den Photoinitiatorpaketen und der Pigmentbeladung vorhandener UV-Formulierungen zu verknüpfen. Formulierer und Rohstofflieferanten verlassen sich bei der Entwicklung neuer Chemikalien auch auf Diagramme zur spektralen Leistung/Bestrahlungsstärke. Nicht alle UV-Quellen härten alle Formulierungen aus und bestimmte spektrale Emissionen eignen sich für einige Anwendungen besser als für andere. Dies liegt daran, dass Formulierer aus einer Reihe kommerziell erhältlicher Photoinitiatoren auswählen. Der Photoinitiator ist der Teil der Chemie, der UV-Licht absorbiert und die Vernetzung innerhalb des Polymers vorantreibt. Obwohl Photoinitiatoren UV-Licht über einen weiten Wellenlängenbereich absorbieren, reagiert ein bestimmter Photoinitiator immer stärker auf bestimmte Wellenlängen und erfordert zur Initiierung eine Mindestbestrahlungsschwelle. Verschiedene Photoinitiatoren erzeugen je nach Design, Reaktion mit UV-Energie und Reaktion mit der restlichen Chemie auch unterschiedliche ästhetische und funktionelle Polymereigenschaften. Formulierer bewerten verfügbare Photoinitiator-Absorptionskurven anhand von Spektralleistungsdiagrammen und treffen Kompromiss- und Mischungsentscheidungen auf der Grundlage der Anforderungen von Produktionslinien und Pressen sowie der Verwendungsanforderungen des Endprodukts.

Wellenlängendurchdringung für Elektrodenlichtbogen- und UV-LED-Härtungssysteme

Wie das folgende Bild zeigt, dringen längere UVA- und UVV-Wellenlängen tief in Tinten, Beschichtungen und Klebstoffe ein, während kürzere UVC-Wellenlängen an der Oberfläche der Chemie absorbiert werden. Basierend auf diesen Informationen sowie der spektralen Leistung und spektralen Bestrahlungsstärke kommerzieller Härtungsgeräte empfehlen Formulierer, welche Quellen und Lampentypen besser für ihre Tinten, Beschichtungen und Klebstoffe geeignet sind. Diese Empfehlungen erfolgen in Form von Lampenspezifikationen (Quecksilber, Eisen, Gallium usw.) oder LED-Wellenlängenpräferenzen (365, 385, 395 oder 405 nm). Letztendlich müssen Formulierer sicherstellen, dass ihre Produkte in einer Vielzahl von UV-Härtungssystemen funktionieren, die nicht unbedingt die gleiche Leistung abgeben, was nicht immer eine leichte Aufgabe ist.

Es gibt keine UV-LED-Quelle, die eine Breitspektrum-Quecksilberlampe direkt nachahmt, aber längere Wellenlängen, die von LEDs emittiert werden, führen dazu, dass die Spektralverteilung eher dem oberen Teil einer Eisen- oder Galliumlampe ähnelt, die ebenfalls eine gewisse Leistung im Bereich von 385 bis 405 abgibt nm-Bereich. LEDs mit 385, 395 und 405 nm sowie mit Eisen und Gallium dotierte Lampen nutzen alle längere, nahezu sichtbare Wellenlängen, um tief in die Chemie einzudringen und eine bessere Durchhärtung zu erzielen, insbesondere bei dickeren, undurchsichtigen weißen und hochpigmentierten Formulierungen. Bei klaren UV-LED-Beschichtungen bestand die größte Herausforderung darin, eine harte, chemikalien- und kratzfeste Oberflächenaushärtung ohne Vergilbung zu erreichen. Dies liegt daran, dass die meisten Beschichtungsformulierungen zur Vernetzung an der Oberfläche auf kürzere UVC-Wellenlängen von Breitbandlampen zurückgreifen und Fotoinitiatoren, die auf längere UV-LED-Wellenlängen reagieren, während der Belichtung vergilben oder trüben können. Während diese leichte Verfärbung mit Pigmenten in der Tinte leicht maskiert werden kann, kann sie mit klarer Chemie deutlicher sichtbar werden.

Generell haben UV-LED-Systeme im Hinblick auf eine tiefere Durchhärtung einen Vorteil gegenüber herkömmlichen Systemen. Dies liegt an der Konzentration der UVA- und UVV-Wellenlängen; Allerdings kann es bei UV-LEDs zu Problemen bei der Oberflächenhärtung kommen, wenn die Formulierungen nicht für Emissionsquellen optimiert sind, die kein UVC emittieren. Bei schlechter Abstimmung kann die UV-LED-Härtung dazu führen, dass sich einige Formulierungen klebrig oder fettig anfühlen. Durch die Optimierung der Chemie, die richtige Auswahl einer UV-LED-Quelle, die Verwendung einer höheren Bestrahlungsstärke und eine durchdachte Integration können Probleme bei der Oberflächenhärtung häufig vermieden werden. Für anspruchsvollere Industriebeschichtungen könnte sich letztendlich die Ergänzung eines LED-Härtungsgeräts mit UVC-Dioden als notwendig erweisen; Doch trotz der Tatsache, dass UVC-LEDs zwischen 275 und 285 nm erhebliche Verbesserungen in Bezug auf Spitzenbestrahlungsstärke, Zuverlässigkeit und Lebensdauer erzielt haben, liegt die Technologie hinter der von UVA-LEDs zurück und ist für die meisten Anwendungen noch nicht wirtschaftlich. Die meisten UV-LED-Härtungssysteme, die heute in Fertigungslinien installiert und betrieben werden, haben eine Wellenlänge von 395 nm, und die meisten Tinten, Beschichtungen und Klebstoffe, die in grafischen Druckanwendungen verwendet werden, sind für die Aushärtung bei dieser Wellenlänge ausgelegt.

Bestrahlungsstärke, Energiedichte und Wellenlänge

Bestrahlungsstärke, Energiedichte und Wellenlänge spielen alle eine entscheidende Rolle bei der UV-Härtung. Erstens muss eine Mindestbestrahlungsstärke bei Wellenlängen, die vom Photoinitiatorpaket leicht absorbiert werden, auf die Härtungsoberfläche abgegeben werden. Unter diesen Bedingungen absorbieren Photoinitiatoren ultraviolette Energie, erzeugen freie Radikale und treiben die Vernetzung innerhalb der Chemie voran. Bei dynamischen UV-Härtungsprozessen fallen die äußersten Ausläufer eines glockenförmigen Bestrahlungsstärkeprofils häufig unter die Mindestschwellenbestrahlungsstärke und bewirken keine ausreichende Vernetzung innerhalb der Chemie. Je näher sich die Härtungsoberfläche jedoch dem Lampenkopf nähert, desto schneller wird eine geeignetere Bestrahlungsstärke erreicht gegründet. Zweitens muss der Mindestbestrahlungsschwellenwert oder höher über die Dauer der Reaktion aufrechterhalten werden. Sobald schließlich die erforderliche Bestrahlungsstärke an der Aushärtungsoberfläche abgegeben und aufrechterhalten wird, wird die Energiedichte zum treibenden Faktor für die Aushärtung und zum begrenzenden Faktor für die schnellstmögliche Liniengeschwindigkeit oder die kürzestmögliche Zykluszeit. Mit anderen Worten: Die Energiedichte trägt wesentlich zur maximalen Materialhandhabungsgeschwindigkeit einer Fertigungslinie und zum Grad der Photopolymerisation bei, der bei UV-Tinten, Beschichtungen und Klebstoffen erreichbar ist.

Entwicklung der UV-Chemie

Seit fast 70 Jahren entwickelt die UV-Härtungsindustrie je nach Markt und Anwendung Chemikalien, die den spektralen Emissionen herkömmlicher Quecksilber- und quecksilberdotierter Lampen entsprechen. In der gesamten historischen Chemie werden Rohstoffe verwendet, die speziell für die Reaktion auf das breite Spektrum von Quecksilber entwickelt wurden. Zwischen 2005 und 2010 begannen einige Formulierer mit der gezielten Entwicklungsarbeit im Bereich der Schmalband-UVA-LED-Chemie. Der Großteil der etablierten Härtungsindustrie verzögerte die Beteiligung jedoch, bis das Interesse der Endverbraucher zunahm und sich die Machbarkeit und Wirtschaftlichkeit der UV-LED-Härtung verbesserte. Zwischen 2010 und 2020 meldeten sich weitere Formulierer an, und viele andere, insbesondere im Bereich Industrielacke, beginnen gerade erst, da sich der Kalender dem Jahr 2021 nähert. Das Gleiche gilt für viele Anbieter konventioneller Härtungssysteme, die die Markteinführung von UV-LED-Systemen verzögerten, bis die Marktnachfrage eintrat.

Im Allgemeinen härtet konventionell formulierte UV-Chemie, die für Breitspektrum-Quecksilberlampensysteme entwickelt wurde, mit längerwelligen und quasi-monochromatischen UV-LEDs nicht gut aus. Aufgrund der Unterschiede in der spektralen Leistung muss herkömmliche Chemie neu formuliert werden, um mit einer UV-LED-Quelle vollständig auszuhärten. Da immer mehr Tinten-, Beschichtungs- und Klebstoffunternehmen UV-LED-Angebote entwickeln, entwickeln sie zunehmend chemische Produkte, die eine einzelne Formulierung mit LED aushärten lassen und gleichzeitig mit herkömmlichen Breitbandlampen rückwärtskompatibel sind. Dies wird als Dual-Cure-Chemie bezeichnet und soll dazu beitragen, die Anzahl der Artikel zu reduzieren und den Übergang zur UV-LED-Technologie zu erleichtern.

In den kommenden Jahren werden immer mehr Formulierungen über die Dual-Cure-Fähigkeit verfügen, und die reinen Quecksilberformulierungen werden überflüssig gemacht und schließlich eingestellt. Dies bedeutet nicht, dass alles, was früher für Elektrodenbogenlampen entwickelt wurde, morgen verschwinden wird, da viele Branchen, insbesondere diejenigen, die hochfunktionale Industrietinten und -beschichtungen verwenden sowie komplizierte 3D-Teileprofile verarbeiten und über größere Arbeitsabstände aushärten, weitere Entwicklungsarbeiten an Formulierungen erfordern. Lampen und Integration. Diese Aussage bedeutet lediglich, dass man darauf achten muss, was in jeder spezifischen Branche passiert, um die Auswirkungen von LED auf bestehende UV-Herstellungsprozesse zu verstehen. Der Übergang zu UV-LED findet statt; Sie wird jedoch im Verhältnis zu den Anforderungen der jeweiligen Branche und Anwendung berechnet und schrittweise angepasst. Um zu bestimmen, ob eine bestimmte Elektrodenbogenlampe oder ein bestimmtes UV-LED-Härtungssystem eine Tinte, Beschichtung oder einen Klebstoff aushärtet und welcher Lampentyp oder welche LED-Wellenlänge es zu beachten gilt, ist es wichtig, auf die spektrale Leistung, die spektrale Bestrahlungsstärke, die Bestrahlungsstärke und die Energiedichteanforderungen einer Anwendung zu achten ist optimal für den Gesamtprozess und die Chemie.

1RadTech North America. (2005). Glossary of Terms – Terminology Used for Ultraviolet (UV) Curing Process Design and Measurement. RadTech UV Measurements Group. pp. 1 – 6. https://www.radtech.org/images/pdf_upload/UVGLOSS_rev4-05.pdf 2International Organization for Standardization.