Unsere neueste Video-Fallstudie folgt Nu-Coat, einem erfolgreichen Hersteller von selbstklebenden Materialien mit Sitz in den Welsh Valleys. Sehen Sie sich das Video an, um zu erfahren, warum sie sich für das UV-Härtungssystem NUVA2 von GEW für ihren UV-Hotmelt-Beschichtungsprozess entschieden haben.

Nu-Coat ist auf die Herstellung und Lieferung von selbstklebenden Materialien für den Beschilderungs-, Display- und Grafikmarkt für eine breite Palette von Anwendungen spezialisiert. Das in den Welsh Valleys ansässige Unternehmen hat sich eine Nische auf dem Markt geschaffen, indem es seine Prozesse auf die Herstellung von Spezialmaterialien in relativ kleinen Auflagen ausgerichtet hat und mit kleineren Bestellmengen handelt, die viele seiner Kunden bevorzugen.

Rob Musto, Operations Director bei Nu-Coat, skizziert die Strategie des Unternehmens: “Nu-Coat entstand 2014 aus einer Idee heraus, hauptsächlich um Nischenprodukte zu produzieren, um eine Marktlücke für Selbstklebstoffe zu füllen, die die größeren Akteure auf dem Markt nicht produzieren und aus Gründen des Volumens auch nicht produzieren würden.”

Er fährt fort: “Flexibilität ist für uns der Schlüssel, wir können uns sehr, sehr schnell umstellen, während das im Vergleich zu einigen der Hauptakteure bei der kampagnenartigen Produktion, mit der sie arbeiten, Tage und Wochen dauern kann. Außerdem brauchen wir nicht die großen Mengen, die sie benötigen. Unsere Beschichtungsanlage ist so klein, dass sie wahrscheinlich nur halb so lang ist wie ein Aushärteofen unserer Wettbewerber. Wir erreichen eine Aushärtung innerhalb von nur wenigen Metern, wohingegen man bei einem lösungsmittelbasierten System mindestens 50 Meter benötigt, um den Prozess einzurichten, und bis zur Überprüfung, was tatsächlich beschichtet und ausgehärtet wurde, sind es wahrscheinlich Hunderte von Metern an Material, bevor man beginnt. Wir können wahrscheinlich innerhalb von 10 Metern einer Anlage verifizieren.”

Das Produktionsteam von Nu-Coat hatte von Anfang an einen klaren Plan, mit UV-Härtungstechnologie zu produzieren. Sie wurden von Tim Self von TS Converting, dem Hersteller der renommierten Elite Cameron Beschichtungs- und Verarbeitungsmaschinen, über die Produktions- und Nachhaltigkeitsvorteile des UV-Hot-Melt-Härtungsverfahrens beraten. Wie Self erklärt: “Wir konstruieren Maschinen, die speziell auf die Anfrderungen der Kunden zugeschnitten sind. Das Projekt, das wir mit unseren Freunden von Nu-Coat in Angriff genommen haben, bestand darin, eine Reihe von UV-basierten Hot-Melt-Anwendungen zu entwickeln, bei denen wir viele verschiedene Disziplinen in einer Maschine zusammengeführt haben, um ihnen die Herstellung von Produkten zu ermöglichen, die traditionell mit lösungsmittelbasierten und wasserbasierten Systemen hergestellt worden wären.”

Musto konzentrierte sich vor allem auf die Umweltvorteile von UV-Hotmelt, bevor er die Vorteile für die Produktion entdeckte, wie er erklärt: “Die typische Produktion und die Produkte auf dem Markt sind lösungsmittelbasierte oder wasserbasierte Klebstofftechnologien. Wir wollten vom ersten Tag an ein umweltfreundlicherer Produktionsstandort für alle Standardproduktreihen in einem breiten Spektrum von Anwendungen werden.

“Mit UV sind wir lösungsmittelfrei, d. h. wir müssen uns nicht um die Vernichtung von Lösungsmittelabfällen kümmern, weder durch Extraktionsprozesse noch durch Recycling oder Reinigung. Wir brauchen keine zusätzlichen Wärmequellen und Abluftreinigungssysteme, die alle elektrische Energie verbrauchen. Ohne Lösungsmittel müssen wir uns keine Gedanken über die Zerstörung der entstehenden flüchtigen organischen Verbindungen (VOC) machen, die über eine weitere Wärmequelle, entweder eine Oxidationskammer oder ein anderes Abluftreinigungssystem, erfolgt, das ebenfalls eine bestimmte Menge an Schadstoffen in die Luft abgibt.“

Es gibt noch eine weitere durchdachte Maßnahme, um die Umweltauswirkungen von Nu-Coat zu verringern, wie Musto erklärt: “Die Wärme, die durch die UV-Lampen erzeugt wird, haben wir durch eine Kohlenstofffilterung gefiltert, um Ozon zu zerstören, und dann erzeugen wir die warme Luft, die in unser Lager zurückgeführt wird, so dass wir diese Wärmeenergie aus dem Prozess wiederverwenden, was wiederum die Emission in die Atmosphäre reduziert.“

Tim Self stimmt dem voll und ganz zu: “Ich glaube, es wird derzeit bei jeder Maschine sehr viel Wert darauf gelegt, dass wir bei der Konstruktion die Umweltproblematik in den Vordergrund stellen. Die Beschichtung ist eine riesige Chance, einen großen Effekt zu erzielen, weil dabei natürlich eine Menge Produkt auf kontinuierlicher Basis verwendet wird. Mit UV-Hotmelts konnten wir von den traditionellen Beschichtungsmethoden wegkommen, und unsere Kunden sehen die Vorteile.”

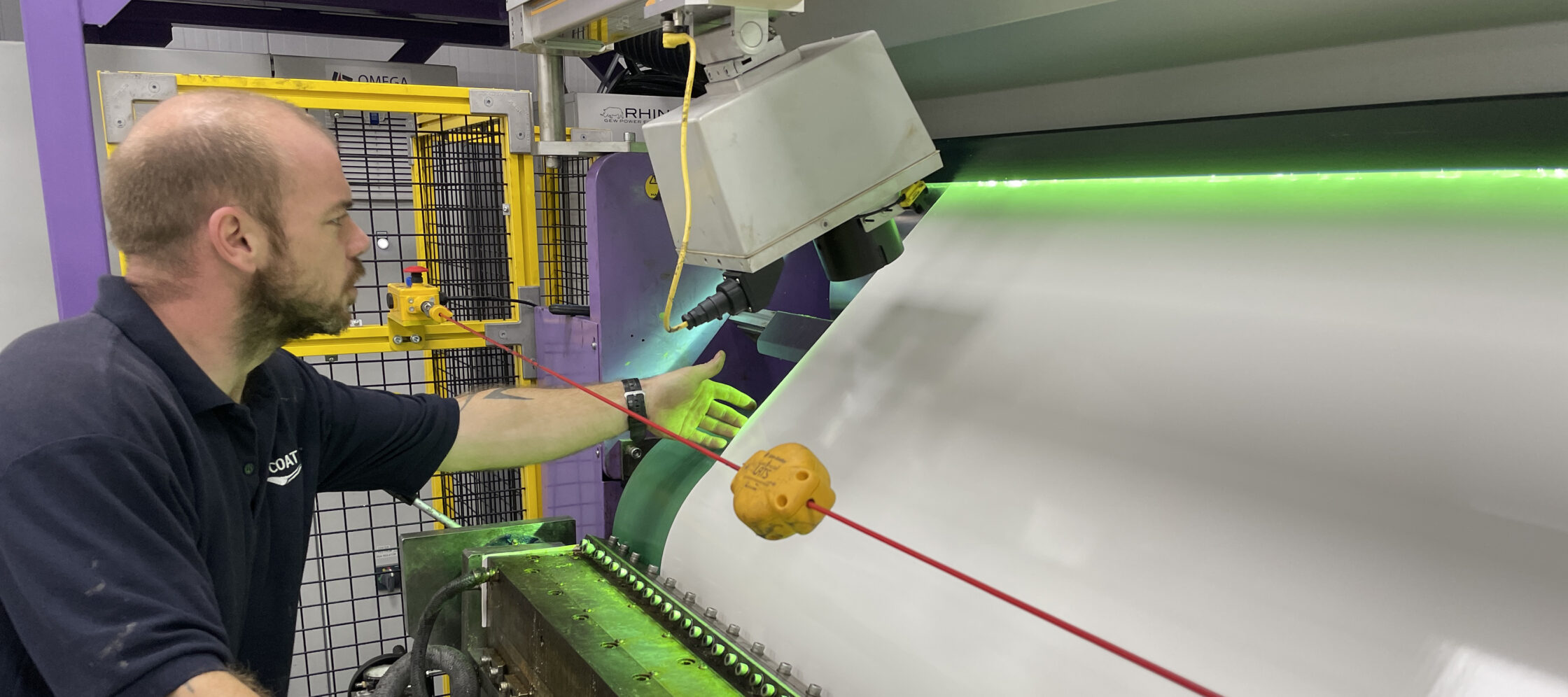

Self hebt auch die vielen Merkmale des GEW NUVA2-Aushärtungssystems hervor, die speziell für die individuellen Anforderungen von Nu-Coat entwickelt wurden: “Das Design der Lampen und des Kassettensystems ist etwas ganz Besonderes. Wir haben bei dieser Maschine vier Lampenkopfschächte, von denen drei genutzt und mit Lampen belegt werden. Der vierte bietet die Möglichkeit, die Leistung für höhere Laufgeschwindigkeiten zu erhöhen, wenn diese vom Kunden gewünscht werden. Außerdem verfügen wir über ein UV-Überwachungssystem für den Lampenzustand, was ein großer Vorteil ist, da die Leistung des Endprodukts letztendlich von der Menge der UV-Behandlung des Klebstoffs abhängt. Er fügt hinzu: “Wir haben auch die gesamte Haube auf einem Einzugssystem für die Reinigung, so dass die Haube nach oben schwenkt und der Bediener jede der NUVA2-Kassetten herausnehmen kann, indem er sie aus der Maschine schiebt… so kann man alle Wartungs- und Reinigungsfunktionen aus der Kassette selbst heraus durchführen… es ist sehr schnell und sehr einfach, eine Reinigung durchzuführen und wieder in Betrieb zu gehen.”

Die Kombination aus UV-Härtung und dem Angebot nachhaltigerer Substrate ermöglicht es Nu-Coat auch, eine bestimmte Art von Kunden anzusprechen, wie Musto erklärt: “Wenn wir uns einige der großen Kaufhäuser in Großbritannien ansehen, dann neigen sie dazu, sehr umweltbewusst zu sein… also haben wir eine Reihe von Nicht-PVC-Produkten, und die UV-Technologie wird für sie aufgrund dieses Faktors attraktiv… so verstehen sie, was unsere Daseinsberechtigung ist, und das beginnt einen Dialog. Die meisten unserer Konkurrenten können sich nicht dazu bekennen, grün zu sein – es ist ein Interessensgewinn, wenn man so will… in Ermangelung einer besseren Beschreibung.”

Zu den technischen Aspekten von UV-Hot-Melt-Klebstoffen im Vergleich zu herkömmlichen Klebstoffen sagt Self: “Herkömmliche Schmelzklebstoffe sind Klebstoffe auf Kautschukbasis und haben unter extremen Bedingungen keine besonders gute Leistung. Bei den UV-Schmelzklebstoffen hat sich viel getan. Sie können nicht nur mithalten, sondern übertreffen in vielen Fällen die herkömmlichen Produkte… Sie extrudieren 100 % festen Klebstoff auf das Produkt, so dass es keinen Träger gibt, wie es bei einem lösungsmittel- oder wasserbasierten System der Fall wäre… der dann aus dem Prozess entfernt werden muss, und dabei wird viel Energie verbraucht. UV bietet eine sehr kosteneffiziente Möglichkeit zur Herstellung von Hochleistungslaminaten. Ein weiterer Vorteil von UV-Klebstoffen gegenüber konventionellen Klebstoffen ist die Möglichkeit, das Auftragsgewicht zu variieren, sowie die Haltbarkeit und Stabilität des Endprodukts.”

Abschließend fasst Rob Musto seine Gedanken zusammen: “Wenn man sich das UV-System vom Konzept der Pilotlinienversuche bis zum Scale-up in die volle Produktion anschaut, ist es einem stabilen Weg gefolgt, und alles, was wir uns davon versprochen haben, wurde bereitgestellt, so dass es sehr einfach zu handhaben ist, dass es für die Bediener sehr einfach zu verstehen und zu warten ist, und die Unterstützung, die wir bekommen, und die Anleitung, besonders in den ersten Tagen… ohne die wären wir heute nicht da, wo wir sind.”

Nu-Coat nutzt das UV-Härtungssystem NUVA2 von GEW bei der Herstellung und Lieferung von selbstklebenden Materialien für den Beschilderungs-, Display- und Grafikmarkt. Um mehr über NUVA2 zu erfahren, besuchen Sie unsere NUVA2-Produktseite.